BN

আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলি বিভিন্ন মূল উপায়ে ঐতিহ্যগত স্লিটিং পদ্ধতির তুলনায় দক্ষতা উন্নত করে এবং বর্জ্য হ্রাস করে:

উচ্চতর থ্রুপুট এবং গতি:

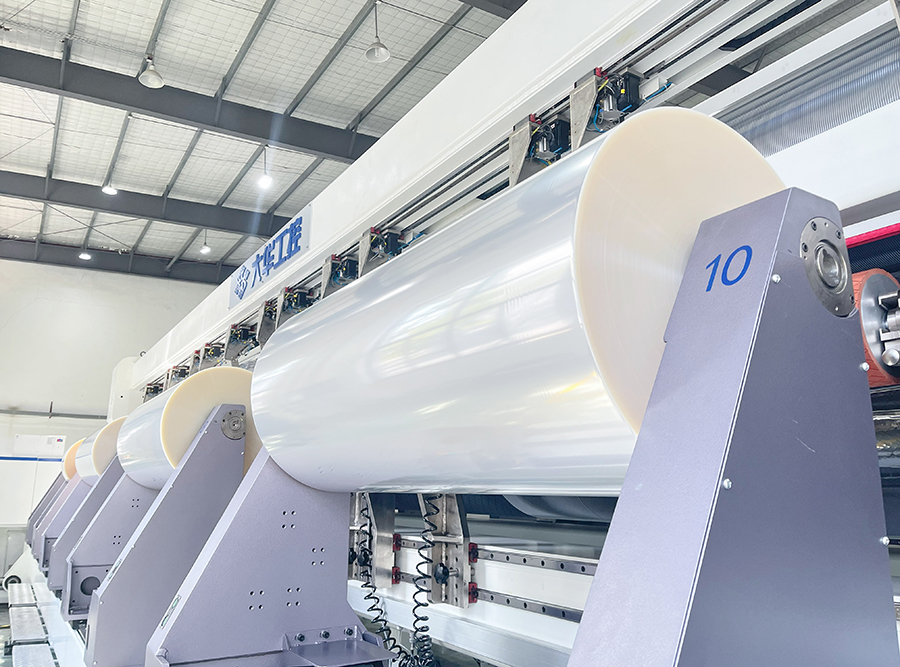

আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলিকে একটি একক পাসে বড় প্রস্থের উপাদানগুলি পরিচালনা করার জন্য ডিজাইন করা হয়েছে, যা স্ট্যান্ডার্ড স্লিটিং মেশিনের তুলনায় উল্লেখযোগ্যভাবে উচ্চ পরিমাণের উপাদানগুলির প্রক্রিয়াকরণ সক্ষম করে৷ এর ফলে দ্রুত উৎপাদন চক্র এবং সামগ্রিক থ্রুপুট বৃদ্ধি পায়। উত্পাদনের হার অপ্টিমাইজ করে, এই মেশিনগুলি প্রস্তুতকারকদের আরও দক্ষতার সাথে উচ্চ চাহিদা মেটাতে সহায়তা করে।

যথার্থ স্লিটিং:

আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলি উন্নত টেনশন কন্ট্রোল সিস্টেমের সাথে সজ্জিত, যা নিশ্চিত করে যে উপাদানটি অবিচ্ছিন্নভাবে সমান টান সহ মেশিনের মাধ্যমে খাওয়ানো হয়। এটি উপাদানের অসংলগ্নতার সম্ভাবনা হ্রাস করে, যা অসামঞ্জস্যপূর্ণ কাট এবং বর্জ্য হতে পারে। নির্ভুল স্লিটিং সহ, মেশিনটি ন্যূনতম বৈচিত্র সহ অভিন্ন স্ট্রিপ তৈরি করতে পারে, প্রক্রিয়া চলাকালীন কম উপাদান নষ্ট হয় তা নিশ্চিত করে।

হ্রাসকৃত স্ক্র্যাপ জেনারেশন:

এর বর্ধিত কাটিয়া নির্ভুলতা আল্ট্রা ওয়াইড প্রাইমারি স্লিটার স্ক্র্যাপ উপাদান সৃষ্টি কমিয়ে. সারিবদ্ধকরণ, ব্লেড পরিধান, বা উত্তেজনা ওঠানামায় ভুলের কারণে প্রথাগত স্লিটিং পদ্ধতির ফলে অতিরিক্ত বর্জ্য হতে পারে। বিপরীতে, এই আধুনিক স্লিটিং মেশিনগুলি পরিষ্কার, সুনির্দিষ্ট কাট, উপাদানের বর্জ্য হ্রাস নিশ্চিত করে, যা সরাসরি খরচ সাশ্রয় এবং কাঁচামালের আরও দক্ষ ব্যবহারের দিকে পরিচালিত করে।

কম ঘন ঘন ব্লেড পরিবর্তন:

আল্ট্রা ওয়াইড প্রাইমারি স্লিটারে সাধারণত প্রথাগত স্লিটারের চেয়ে বেশি মজবুত, দীর্ঘস্থায়ী ব্লেড থাকে। ফলস্বরূপ, সময়ের সাথে সাথে তাদের কম ব্লেড পরিবর্তন প্রয়োজন। ব্লেডের দীর্ঘ জীবনকাল রক্ষণাবেক্ষণের জন্য ডাউনটাইম কমাতে সাহায্য করে, যা ব্যয়বহুল হতে পারে এবং উৎপাদন প্রবাহে ব্যাঘাত ঘটাতে পারে। কম ঘন ঘন ব্লেড প্রতিস্থাপন অনুপযুক্তভাবে কাটা বা ক্ষতিগ্রস্থ সামগ্রীর কারণে উপাদানের বর্জ্য হ্রাস করতেও অবদান রাখে।

অপ্টিমাইজ করা উপাদান ব্যবহার:

বৃহত্তর প্রস্থ এবং আরও নির্ভুল কাটিং প্রক্রিয়ার সাথে, আল্ট্রা ওয়াইড প্রাথমিক স্লিটারগুলি বিভিন্ন উপাদানের বেধ, ঘনত্ব এবং কয়েলের আকারকে আরও ভালভাবে মিটমাট করতে পারে। এই নমনীয়তা নির্মাতাদের উপাদান রোল অপ্টিমাইজ করার অনুমতি দেয়, নিশ্চিত করে যে কাঁচামালের আরও বেশি কার্যকরভাবে ব্যবহার করা হয়। প্রথাগত স্লিটিং মেশিনের পছন্দসই প্রস্থ অর্জনের জন্য বেশ কয়েকটি পাসের প্রয়োজন হতে পারে, যা উপাদান ব্যবহারের ক্ষেত্রে অদক্ষতার দিকে পরিচালিত করে।

দ্রুত পরিবর্তন ও সেটআপ:

অনেক আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলি দ্রুত সেটআপ সময়ের জন্য স্বয়ংক্রিয় টেনশন সামঞ্জস্য ব্যবস্থা, দ্রুত-পরিবর্তন টুলিং এবং ডিজিটাল নিয়ন্ত্রণগুলির সাথে সজ্জিত। এটি বিভিন্ন কাজের জন্য মেশিনটিকে পুনরায় কনফিগার করার জন্য ব্যয় করা সময়ের পরিমাণ হ্রাস করে, যা ঐতিহ্যগত স্লিটিং প্রক্রিয়াগুলিতে একটি সাধারণ বাধা। দ্রুত পরিবর্তনের অর্থ কম ডাউনটাইম এবং উচ্চ উত্পাদনশীলতা, যা কম উপাদান বর্জ্যে অনুবাদ করে এবং আরও দক্ষ উত্পাদন চলে।

বর্ধিত অটোমেশন এবং হ্রাস করা মানব ত্রুটি:

আধুনিক আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলি প্রায়শই উচ্চ স্বয়ংক্রিয় হয়, বিল্ট-ইন সেন্সর এবং কন্ট্রোল সিস্টেমগুলির সাথে যা গতি, উত্তেজনা এবং কাট গুণমানের মতো মূল কর্মক্ষমতা সূচকগুলি নিরীক্ষণ করে। এই স্বয়ংক্রিয় সিস্টেমগুলি কম ম্যানুয়াল হস্তক্ষেপের সাথে আরও সামঞ্জস্যপূর্ণ স্লিটিং ফলাফলের জন্য অনুমতি দেয়, মানুষের ত্রুটি হ্রাস করে এবং ত্রুটিপূর্ণ বা খারাপভাবে কাটা সামগ্রী তৈরির সম্ভাবনা কমায়। নির্ভুলতার এই স্তরটি বর্জ্যকে আরও কমিয়ে দেয় এবং একটি উচ্চ-মানের আউটপুট নিশ্চিত করে।

দক্ষ বর্জ্য ব্যবস্থাপনা:

অনেক আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলি বর্জ্য সংগ্রহের সিস্টেমের সাথে একত্রিত করা হয় যা নিশ্চিত করে যে স্ক্র্যাপ উপাদানগুলি অবিলম্বে সংগ্রহ করা হয়েছে এবং উত্পাদন এলাকা থেকে সরানো হয়েছে। এটি ভাল পণ্যের সাথে উপাদান মিশ্রিত হওয়ার বা মেশিনে জমা হওয়ার সম্ভাবনা হ্রাস করে, দূষণ প্রতিরোধ করে এবং সামগ্রিক বর্জ্য হ্রাস করে।

শক্তি দক্ষতা:

কিছু আধুনিক আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলি অপ্টিমাইজড ড্রাইভ মেকানিজম এবং উন্নত বৈদ্যুতিক সিস্টেম সহ শক্তি-দক্ষ উপাদান এবং সিস্টেমের সাথে ডিজাইন করা হয়েছে। অপারেশন চলাকালীন শক্তি খরচ হ্রাস করে, এই মেশিনগুলি উত্পাদন প্রক্রিয়ার সামগ্রিক দক্ষতা উন্নত করে, যা পরোক্ষভাবে কম শক্তি ইনপুট সহ আউটপুট সর্বাধিক করে বর্জ্য হ্রাস করে।

এক পাসে একাধিক স্ট্রিপ কাটার ক্ষমতা:

আল্ট্রা ওয়াইড প্রাইমারি স্লিটারগুলির প্রায়শই একক পাসে একটি প্রশস্ত উপাদান থেকে একাধিক স্ট্রিপ চেরা করার ক্ষমতা থাকে, যা উত্পাদন প্রক্রিয়াকে উন্নত করে। এটি অতিরিক্ত কাটা বা প্রক্রিয়াকরণের প্রয়োজনীয়তা হ্রাস করে, কর্মপ্রবাহকে স্ট্রিমলাইন করে এবং অতিরিক্ত পরিচালনার পদক্ষেপের সময় মানবিক ত্রুটি এবং বর্জ্যের সম্ভাবনা হ্রাস করে৷